Bài viết Công ty chế tạo máy Thiên Phú muốn chia sẻ tới khách hàng các phương pháp cải thiện hoạt động và kiểm soát băng tải sấy nhiệt, cuối cùng dẫn đến chất lượng sản phẩm được cải thiện, tăng năng suất hoặc tiêu thụ năng lượng thấp hơn.

Băng tải sấy nhiệt là gì?

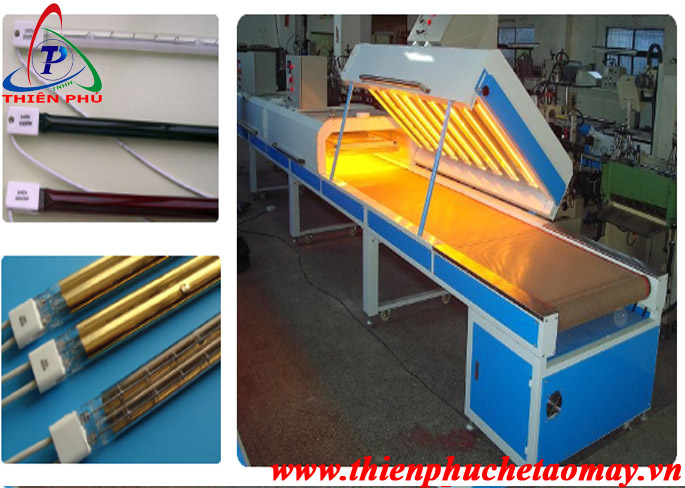

Băng tải sấy nhiệt Thiên Phú chất lượng cao

Trong nhiều ngành công nghiệp, làm khô sản phẩm thường là một điều cần thiết để cải thiện thời gian sử dụng, độ ngon miệng hoặc tạo ra sự thay đổi hóa học trong sản phẩm. Băng tải sấy nhiệt rất phù hợp với các sản phẩm thực phẩm bao gồm các miếng riêng lẻ trong phạm vi kích thước từ 0,04 đến 4" (1 đến 100mm).

Băng tải sấy nhiệt liên tục di chuyển sản phẩm trên các thanh qua một loạt các khu vực hoặc giai đoạn được kiểm soát riêng lẻ để đạt hiệu quả tối ưu loại bỏ độ ẩm. Nhiều giai đoạn hoặc nhiều lượt thường được bao gồm trong cấu hình máy sấy để đảm bảo sấy khô đồng đều.

Băng tải sấy nhiệt được sử dụng trong nhiều ứng dụng trong ngành thực phẩm, dược phẩm, hóa chất và thức ăn chăn nuôi.

Băng tải sấy nhiệt cần thiết hay không?

Độ ẩm cuối cùng của sản phẩm sấy khô sẽ có tác động lớn đến năng suất và chất lượng của sản phẩm cuối cùng. Sấy khô thường là tiêu thụ năng lượng lớn nhất trong quá trình sản xuất. Do đó, điều quan trọng là băng tải sấy nhiệt phải hoạt động ở mức tối ưu để đạt được chất lượng sản phẩm mong muốn và giảm thiểu chi phí năng lượng.

Thông thường, điều này có thể khó đạt được do tính đa dạng của sản phẩm được sấy khô và sự hiểu biết chung về các hoạt động sấy khô thường kém.

Các hoạt động cơ bản của băng tải sấy nhiệt của Công ty chế tạo máy Thiên Phú

Một số hiểu biết về băng tải sấy nhiệt

Hoạt động cơ bản của băng tải sấy nhiệt tương đối đơn giản. Không khí bị ép qua một lớp vật liệu được truyền qua máy sấy. Không khí cung cấp nhiệt cần thiết để làm bay hơi nước từ sản phẩm được sấy khô.

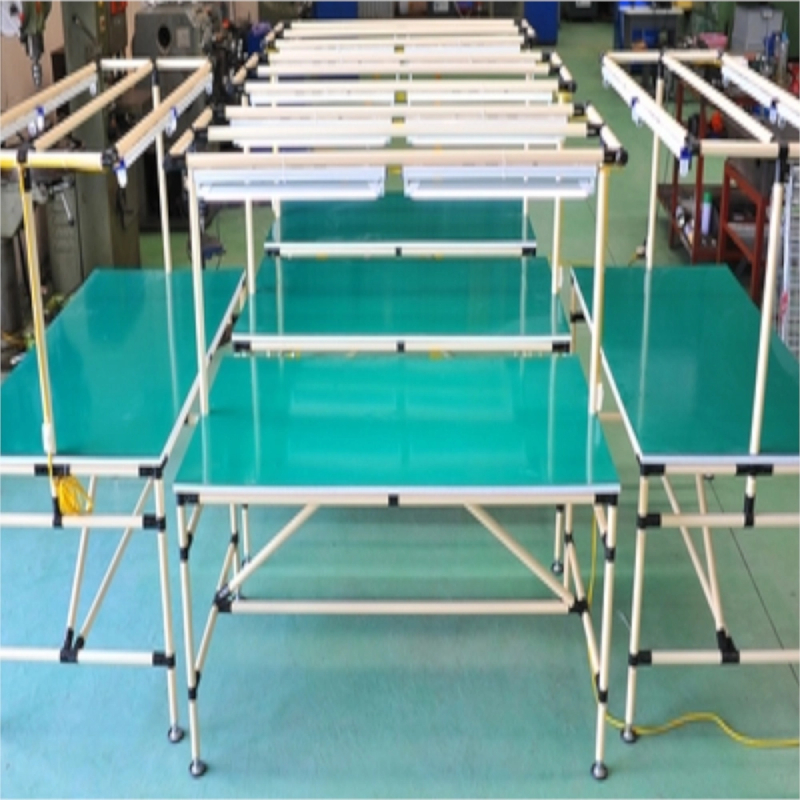

Vận tốc và nhiệt độ của không khí di chuyển qua băng chuyền sản phẩm sẽ quyết định tốc độ sấy, băng tải sấy nhiệt cũng có thể được thiết kế với nhiều băng tải.

Mặc dù hoạt động cơ bản của máy sấy rất đơn giản, nhưng thách thức là tối ưu hóa việc phân phối và kiểm soát luồng không khí qua các băng để sấy khô sản phẩm đồng đều và vận hành hiệu quả.

Các phương pháp phân phối không khí này sẽ khác nhau giữa các nhà sản xuất máy sấy. Ví dụ, các cánh dẫn dòng chảy và tấm khuếch tán là một trong số những phương pháp cơ học có thể được sử dụng để cố gắng kiểm soát luồng không khí qua băng tải sản phẩm.

Một mối quan tâm khác khi tối ưu hóa luồng không khí khi máy sấy là rò rỉ. Luồng không khí phải được đẩy qua băng tải và không được phép rò rỉ ở các bên.

Các phương pháp niêm phong dọc theo các cạnh củs sản phẩm sẽ khác nhau giữa các nhà sản xuất, những nhà sản xuất này có thể có các phương pháp niêm phong khác nhau đối với nhiều loại sản phẩm hoặc nhiệt độ.

Một phương pháp là các thanh dẫn di chuyển, được gắn dọc theo cạnh của sản phẩm và có thể được sử dụng để bịt kín các thanh dẫn cố định được gắn vào cấu trúc máy sấy. Hoặc, để loại bỏ sự cần thiết của các thanh dẫn bên di chuyển, các nhà sản xuất có thể sử dụng các vòng đệm được gắn vào các thanh dẫn bên cố định và tiếp xúc với băng tải.

Sau khi không khí di chuyển qua sản phẩm, một phần hoặc toàn bộ không khí có thể được thải ra ngoài. Luồng khí thải và luồng khí trong máy sấy được điều khiển bằng bộ giảm chấn hoặc hoạt động của quạt.

Sản phẩm phải được phân bố đều trên chiều rộng của băng chuyền, nếu không sự phân bổ luồng không khí và tốc độ sấy sẽ bị ảnh hưởng.

Thông số vận hành cơ học

Để kiểm soát hiệu quả các thông số quy trình trong vận hành băng tải sấy nhiệt, tất cả các khía cạnh của hoạt động cơ khí của máy sấy cần phải hoạt động chính xác.

Trước khi khởi động, người vận hành nên kiểm tra bên trong máy sấy để đảm bảo rằng tất cả các tấm và cửa được sử dụng điều được bịt kín hoặc dẫn khí ở vị trí thích hợp. Nếu các tấm hoặc cửa này không chính xác, không khí có thể đi qua sản phẩm và dẫn đến hoạt động của máy sấy không hiệu quả.

Hoạt động của băng tải sấy nhiệt bắt đầu bằng việc đưa nguyên liệu vào máy sấy. Quá trình xử lý ngược dòng có thể ảnh hưởng đáng kể đến hoạt động của máy sấy vì việc cấp liệu đồng đều cho băng tải là rất quan trọng để sấy khô đồng đều.

Tốc độ vận hành máy sấy tăng vọt hoặc xung đột sẽ dẫn đến thay đổi độ ẩm của sản phẩm trên băng tải máy sấy. Vận tốc không khí qua lớp vật liệu trên băng tải phải tỷ lệ thuận với chiều cao sản phẩm. Tốc độ không khí sẽ có tác động trực tiếp đến tốc độ làm khô.

Thông thường, vật liệu cần sấy khô được đưa đến điểm trung tâm của băng tải máy sấy và sau đó được phân phối bằng bộ cấp liệu kiểu dao động. Loại máy cấp liệu được sử dụng phụ thuộc vào đặc điểm dòng chảy và tính dễ vỡ của vật liệu được sấy khô.

Tốc độ dao động của bộ cấp liệu phải đủ nhanh để ngăn không cho bề mặt sản phẩm bị nhăn nheo. Độ rộng dao động phải đủ rộng để sản phẩm phân bố đều trên bề mặt sấy. Nếu sản phẩm không được phân phối đều, thì chiều cao cục bộ của sản phẩm sẽ thay đổi và điều này sẽ dẫn đến luồng không khí không đồng đều.

Tốc độ băng tải phải được đặt để cung cấp độ sâu phù hợp với các thông số thiết kế quy trình từ nhà sản xuất. Thông thường, quạt tuần hoàn được thiết kế cho tốc độ không khí cụ thể qua các băng tải. Độ sâu của lớp vật liệu không được quá nhỏ vì có thể dẫn đến sấy khô hoặc nhiệt độ sản phẩm cao do không đủ thời gian lưu.

Độ sâu của băng tải nhỏ này sẽ có lực cản luồng không khí thấp hơn so với giá trị thiết kế, điều này sẽ đặt hoạt động của quạt tuần hoàn ở một vị trí khác của đường cong vận hành. Áp suất giảm qua giường sản phẩm thường hỗ trợ phân phối không khí qua vật liệu. Việc giảm áp suất thấp hơn có thể cho phép các khu vực cục bộ có tốc độ không khí cao dẫn đến khô quá mức và độ đồng đều của độ ẩm cuối cùng kém.

Tổng kết

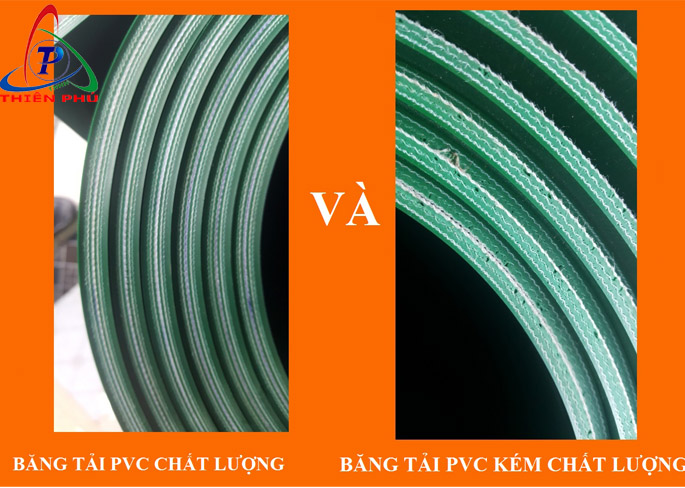

Để vận hành hiệu băng tải sấy nhiệt là theo dõi và kiểm soát các thông số vận hành quan trọng như nhiệt độ không khí, tốc độ dòng chảy và độ ẩm cũng như phân phối sản phẩm. Cảm biến, bộ điều khiển và hệ thống mô hình hóa là các tùy chọn để kiểm soát các tham số này. Sản phẩm băng tải sấy nhiệt tại Công ty chế tạo máy Thiên Phú có thể giúp khách hàng tiết kiệm chi phí và nâng cao chất lượng sản phẩm.